Nanotechnologie : comment un nouveau procédé permet d’améliorer les propriétés de la surface d’un matériauPublication scientifique

La miniaturisation des structurations de surfaces est un enjeu perpétuel car elle permet d’élargir les possibilités applicatives en nanotechnologie, notamment dans les domaines de la biochimie, de la biomédecine ou encore des énergies renouvelables. En particulier, les métaux amorphes, aussi appelés « verres métalliques », font l’objet de nombreuses recherches car ils présentent des caractéristiques uniques parmi lesquelles une surface lisse et sans rugosités, un bon comportement mécanique et une résistance à la corrosion accrue. Leur longévité en fait aussi un matériau utilisé, par exemple, pour la fabrication de petits composants présents dans les montres ou comme revêtements de turbines. Leurs propriétés biocompatibles en font également un revêtement idéal pour les outils chirurgicaux.

Ce sont sur des films minces de verres métalliques que des chercheurs de l’équipe « Interaction Laser - Matière » du Laboratoire Hubert Curien (Université Jean Monnet, CNRS, IOGS) ont expérimenté et mis au point, en collaboration avec l’Institut Jean Lamour (Université de Lorraine, CNRS), un procédé d’irradiation par laser ultrabref permettant de modifier leurs propriétés chimiques et leurs caractéristiques topographiques à l’échelle nanométrique. Les travaux des chercheurs sont publiés dans la Revue Nano-Micro Letters.

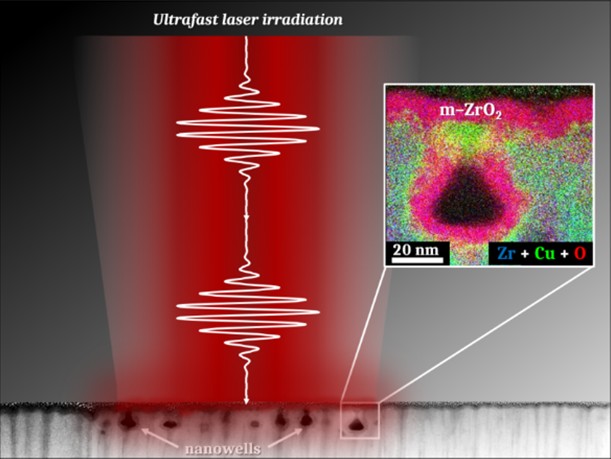

Nanopuits générés sur une couche mince de verre métallique irradié par des impulsions lasers ultrarapides.

Nanopuits générés sur une couche mince de verre métallique irradié par des impulsions lasers ultrarapides.

Le projet financé par la Région Auvergne Rhône Alpes (projet Formel coordonné par Jean-Philippe Colombier) et l’ANR (Projet Megalit coordonné par Florence Garrelie), visait à l’origine à créer des structurations périodiques à l’échelle nanométrique - « nanorides » - sur ces revêtements fabriqués avec une composition sélectionnée de zirconium et de cuivre (Zr65Cu35).

Une conséquence inattendue de ce travail a été la découverte de réseaux de nanopuits denses, formés spontanément en surface de la zone irradiée par le laser, avec des dimensions pouvant atteindre 20 nm. La forme évasée de ces puits se révèle idéale pour assurer l'immobilisation ou la libération contrôlée de composés chimiques ou biologiques. De plus, la localisation des nanopuits est modulable grâce au contrôle de la morphologie initiale des films déposés sur leur substrat par pulvérisation cathodique. La fonctionnalisation topographique s’accompagne d’une fonctionnalisation structurale, caractérisée par la création de nanocristaux de zircone monoclinique qui se développent au sein du matériau.

Ce procédé d’irradiation laser présente donc des possibilités d’applications prometteuses pour le stockage et la libération progressive d'éléments chimiques ou biologiques, permis par la forme évasée des nanopuits se présentant comme des petites poches resserrées en leur entrée (cf. illustration). Le contrôle possible de leur taille et de leur concentration sur la surface permettrait également de les adapter aux potentielles applications visées.

On peut imaginer par exemple le développement d’un implant orthopédique recouvert d’une couche mince de verre métallique texturée de nanopuits. Des liquides bioactifs seraient ainsi libérés de façon locale et contrôlée pour éviter d’éventuelles infections induites par la pose de cet implant. La maîtrise des caractéristiques de ces nanopuits ouvre également la voie à d’autres applications liées à la « mouillabilité » de certaines surfaces, par exemple dans le domaine médical, mais aussi en vue de l’imperméabilisation d’équipements électroniques.

Référence:

Mathilde Prudent, Djafar Iabbaden, Florent Bourquard, Stéphanie Reynaud, Yaya Lefkir, Alejandro Borroto, Jean‑François Pierson, Florence Garrelie, Jean‑Philippe Colombier. High-Density Nanowells Formation in Ultrafast Laser-Irradiated Thin Film Metallic Glass. Nano-Micro Letters. 14, 103 (2022).

Lien vers la publication : https://doi.org/10.1007/s40820-022-00850-4

Contacts chercheurs :

Mathilde Prudent (mathilde.prudent @ univ-st-etienne.fr), doctorante

Jean Philippe Colombier (jean.philippe.colombier @ univ-st-etienne.fr), Professeur des Universités